Jaką maszynę do suchego lodu wybrać? Wybór odpowiedniego urządzenia zależy od wielu czynników, takich jak rodzaj działalności, intensywność pracy i rodzaj zabrudzeń. Maszyny do czyszczenia suchym lodem oferują różne możliwości. W tym automatyczne dozowanie lodu, wysoką mobilność oraz wydajność w usuwaniu zabrudzeń, bez ryzyka uszkodzenia powierzchni. Istotne jest, aby dobrać maszynę, która spełni potrzeby Twojego zakładu produkcyjnego, zapewniając efektywność i oszczędności w czasie pracy. W naszym artykule przedstawiamy szczegółowe informacje na temat dostępnych maszyn, ich zalet, a także czynników, które warto uwzględnić przy wyborze urządzenia do czyszczenia suchym lodem. Zachęcamy do zapoznania się z pełnym tekstem, aby dokonać świadomego wyboru.

Jaką maszynę do czyszczenia suchym lodem wybrać?

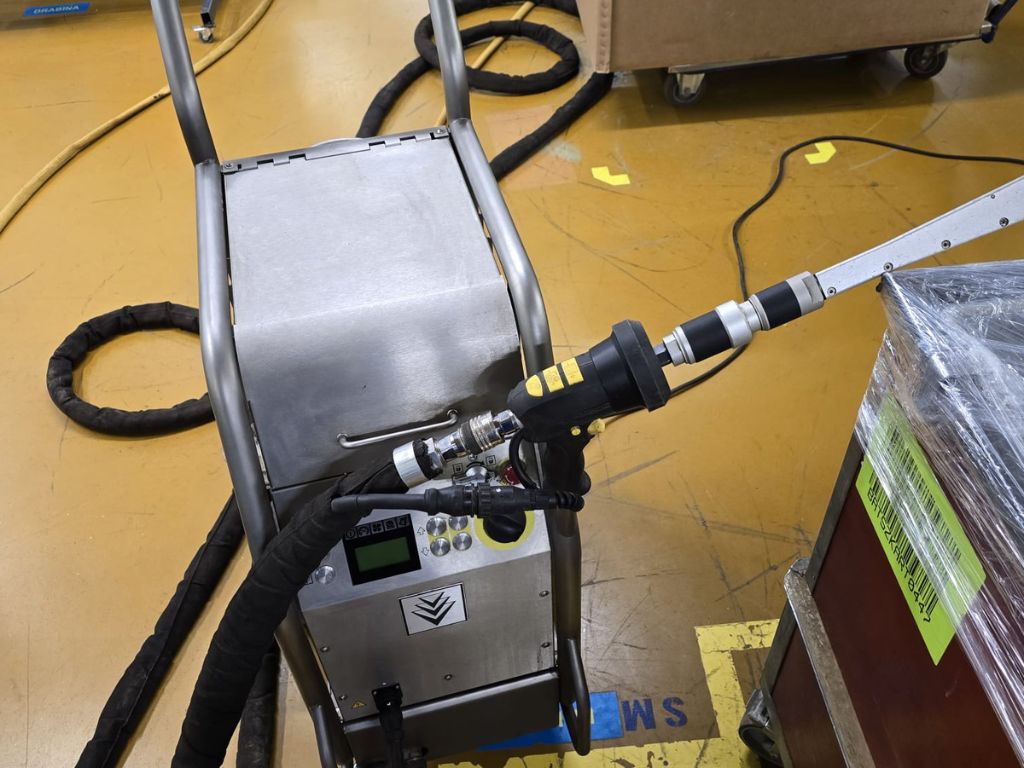

Wybór maszyny do czyszczenia suchym lodem zależy od rodzaju prac, jakie planujesz wykonywać. Technologia czyszczenia suchym lodem wykorzystuje granulki suchego lodu (CO2), które uderzając w powierzchnię, sublimują, skutecznie usuwając zabrudzenia. Metoda ta sprawdza się w czyszczeniu delikatnych powierzchni, maszyn przemysłowych, linii produkcyjnych czy taśm transportowych, nie powodując uszkodzeń. Ważnym kryterium jest wydajność urządzenia, ilość zużywanego sprężonego powietrza oraz dostępność różnych dysz umożliwiających dostosowanie do specyficznych zadań. Istotna jest także łatwość obsługi, mobilność i solidna konstrukcja. Wybierając odpowiednie urządzenie, zwróć uwagę na jego wszechstronność, możliwość pracy w zamkniętych pomieszczeniach i efektywność w usuwaniu zabrudzeń, takich jak tłuszcze, farby czy osady.

Na co warto zwrócić uwagę? Co warto wybrać?

Wybór maszyny do czyszczenia suchym lodem powinien uwzględniać specyfikę prac oraz rodzaj zabrudzeń, jakie zamierzasz usuwać. Proces czyszczenia suchym lodem polega na wykorzystaniu granulatu suchego lodu (dwutlenku węgla w postaci stałej), który przy pomocy sprężonego powietrza uderza w powierzchnię. Usuwa w ten sposób zabrudzenia i jednocześnie sublimując, co eliminuje odpady wtórne. Metoda ta znajduje zastosowanie w wielu branżach, takich jak przemysł farmaceutyczny, spożywczy czy przetwórstwo. Sprawdza się zarówno na liniach produkcyjnych, jak i w czyszczeniu delikatnych maszyn. Warto zwrócić uwagę na wydajność maszyny, niskie zużycie sprężonego powietrza oraz funkcje dodatkowe, takie jak zintegrowany wyświetlacz czy różnorodne dysze. Kluczowa jest mobilność urządzenia i możliwość jego łatwej obsługi.

Rodzaj zastosowania

Wybierając maszynę do czyszczenia suchym lodem, kluczowe jest dopasowanie jej do rodzaju zastosowania. Przede wszystkim należy określić skalę prac – czy urządzenie będzie wykorzystywane do dużych, przemysłowych zadań, czy raczej do precyzyjnego czyszczenia mniejszych elementów. Ważny jest także typ powierzchni, którą zamierzasz czyścić, np. metale, szkło, tworzywa sztuczne czy delikatne urządzenia, aby uniknąć ich uszkodzenia. Branża, w której pracujesz, również ma znaczenie – niektóre maszyny są dedykowane sektorom takim jak spożywczy, motoryzacyjny czy produkcyjny. Oferujemy rozwiązania dostosowane do ich specyfiki.

Wydajność maszyny

Mobilność i konstrukcja

Mobilność i konstrukcja maszyny do czyszczenia suchym lodem mają kluczowe znaczenie w praktycznych zastosowaniach. Jeśli urządzenie będzie często przenoszone, jego waga i rozmiar powinny być dostosowane do możliwości transportu, a konstrukcja ergonomiczna, co ułatwia obsługę. Koła o odpowiedniej średnicy oraz solidne uchwyty znacząco poprawiają mobilność, szczególnie w miejscach, gdzie dostęp do przestrzeni roboczych jest ograniczony. Wytrzymałość konstrukcji to kolejny istotny aspekt – materiały, z których wykonana jest obudowa, powinny być odporne na uszkodzenia mechaniczne i trudne warunki pracy, zapewniając trwałość przy intensywnym użytkowaniu.

Kompatybilność z kompresorem

Kompatybilność maszyny do czyszczenia suchym lodem z kompresorem to kluczowy aspekt wpływający na efektywność pracy. Przede wszystkim należy upewnić się, że wymagania dotyczące ilości sprężonego powietrza (wyrażane w m³/min) są zgodne z wydajnością posiadanego kompresora. Niedostateczny przepływ powietrza może obniżyć skuteczność strumienia suchego lodu, co wpłynie na usuwanie zabrudzeń. Ważne jest również sprawdzenie ciśnienia roboczego, które powinno mieścić się w zakresie obsługiwanym przez maszynę. Odpowiednio dobrana konfiguracja pozwala wykorzystać zalety metody czyszczenia suchym lodem, zapewniając precyzyjne i wydajne usuwanie zabrudzeń z maszyn, taśm produkcyjnych czy innych powierzchni przemysłowych.

Efektywność kosztowa

Efektywność kosztowa maszyny do czyszczenia suchym lodem to istotny czynnik przy wyborze odpowiedniego modelu. Cena zakupu powinna być dopasowana do budżetu, ale warto również zwrócić uwagę na koszty eksploatacyjne. Kluczowe są wydatki na suchy lód, sprężone powietrze, a także regularną konserwację i potencjalne naprawy. Efektywność energetyczna urządzenia ma znaczenie przy długoterminowym użytkowaniu – maszyny o niskim poborze energii mogą znacznie obniżyć koszty operacyjne. Przemyślane porównanie tych czynników pozwala na wybór ekonomicznie opłacalnego rozwiązania, które spełni wymagania techniczne i użytkowe. Ceny nowych maszyn do czyszczenia suchym lodem zaczynają się od 60 tys. zł, a kończą w okolicach 110 tys. zł. Oprócz kosztu zakupu warto uwzględnić koszty eksploatacyjne, takie jak zużycie suchego lodu, energii oraz ewentualne koszty serwisowania. Wybór urządzenia o wyższej efektywności energetycznej może przynieść oszczędności w dłuższej perspektywie.

Nasza oferta maszyn do czyszczenia suchym lodem

IB 10/15 L2P Advanced

Optymalizacja parametrów czyszczenia powierzchni metalowych za pomocą technologii czyszczenia przemysłowego suchym lodem wymaga odpowiedniego dostosowania kluczowych ustawień. Dla twardszych metali, zaleca się wyższy poziom ciśnienia (12–16 barów), aby zapewnić skuteczne usunięcie trudnych zanieczyszczeń, takich jak rdza, smar czy farby. Optymalna ilość suchego lodu (3–6 kg/min) przy większych granulatach (2–3 mm) zapewnia szybsze i skuteczniejsze czyszczenie. Dzięki temu proces jest nie tylko wydajny, ale i bezpieczny dla powierzchni metalowych, unikając uszkodzeń materiału. Dobrze dobrane parametry pozwalają zwiększyć efektywność, skracając czas operacji i ograniczając zużycie materiałów.

IB 10/8 L2P

IB 15/120

IB 7/40 Adv

Karcher IB 7/40 Classic