Menu

Zamknij

Zamknij

- Oferta

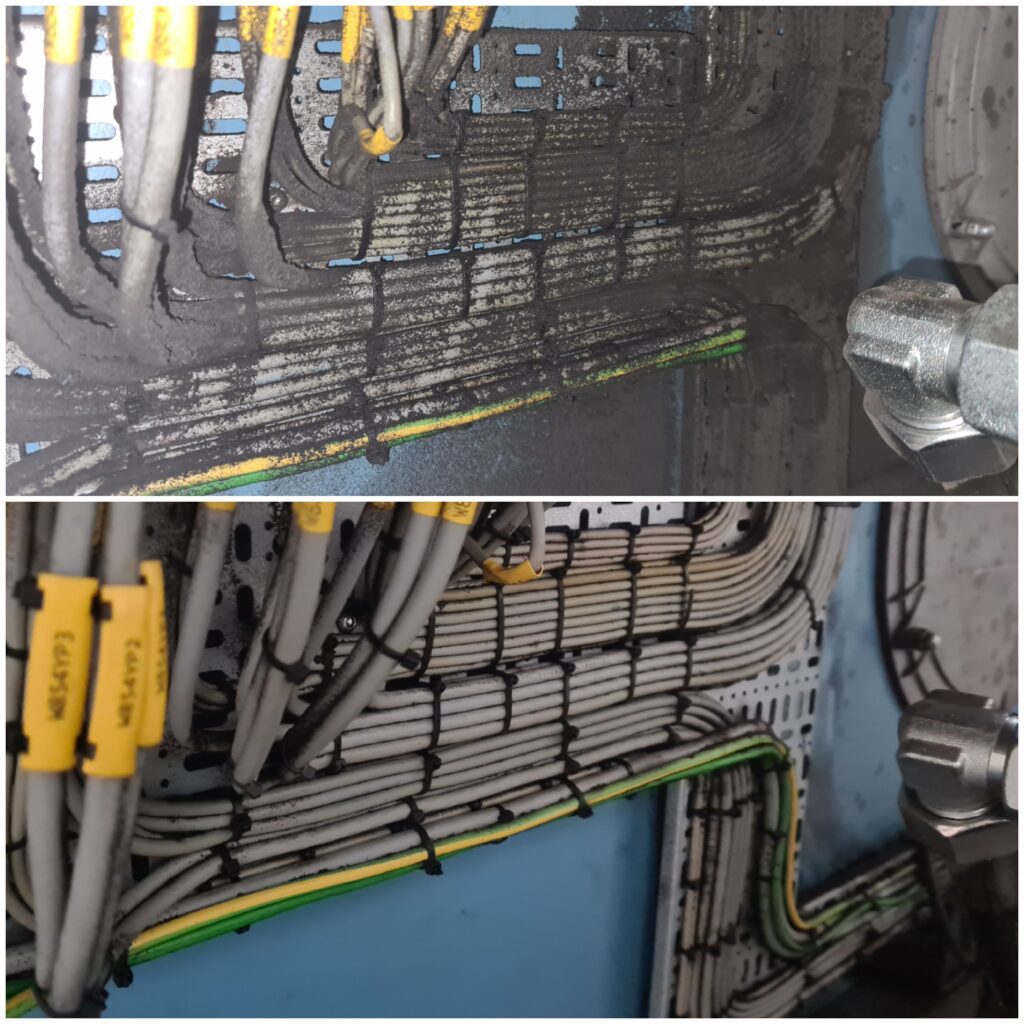

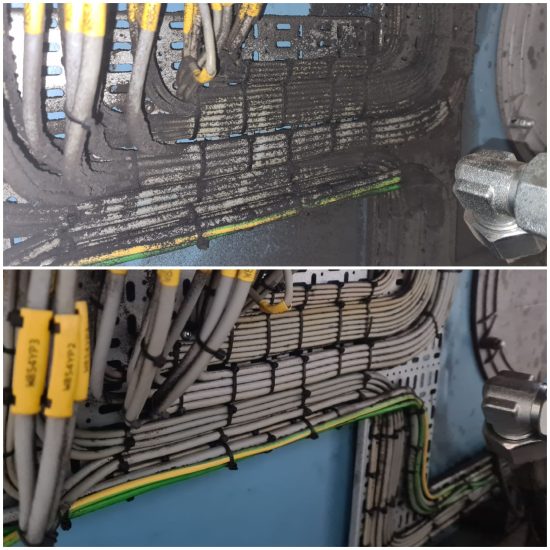

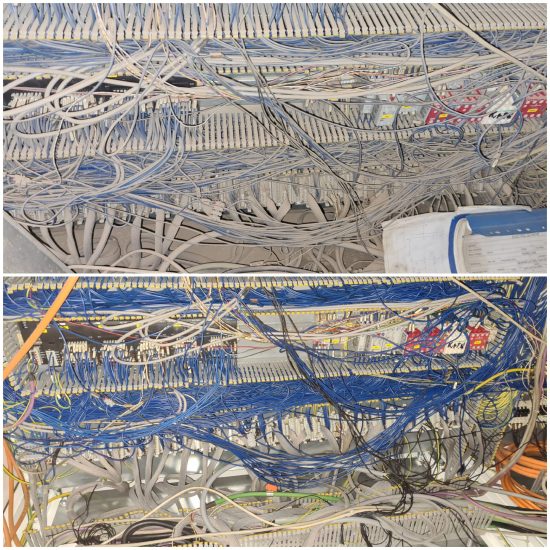

- Czyszczenie suchym lodem

- Czyszczenie laserem

- Referencje

- Blog

- Galeria

- Q & A

- Kontakt

Menu

Zamknij

- Oferta

- Czyszczenie suchym lodemMycie suchym lodemOpis procesu czyszczeniaZastosowanie

- Czyszczenie laseremZastosowanieOpis technologiiZastosowanieOpis technologii

- Referencje

- Blog

- Galeria

- Q & A

- Kontakt

Zamknij

- Oferta

- Czyszczenie suchym lodemMycie suchym lodemOpis procesu czyszczeniaZastosowanie

- Czyszczenie laseremZastosowanieOpis technologiiZastosowanieOpis technologii

- Referencje

- Blog

- Galeria

- Q & A

- Kontakt